省エネ技術の具体例

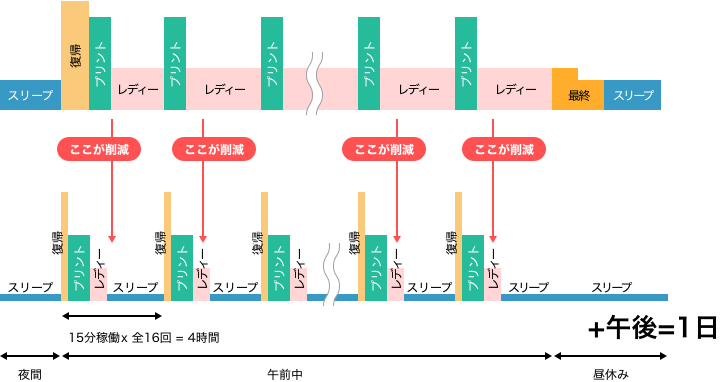

具体例 ②:待機中の電力削減

待機中の電力削減には、以下の2点が大きな要素となります。

■レディ時間を短縮し、速やかにスリープへ移行

■スリープからプリントまでの「復帰(ウォームアップ)時間」を短縮

上記の要素を実現するキーとなる技術が「低熱容量定着の実現」です。

各メーカー独自の方式で、この技術を実現しています。

上記の要素を実現するキーとなる技術が「低熱容量定着の実現」です。

各メーカー独自の方式で、この技術を実現しています。

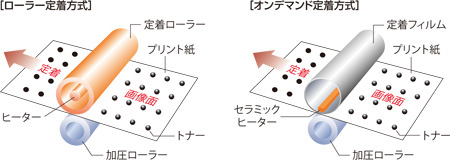

「オンデマンド定着方式」では、熱伝導効率が高く熱容量が低い「定着フィルム」と、線状の「セラミックヒーター」を採用しています。薄い定着フィルムとセラミックヒーターが接触する構造で、定着フィルムが回転するときだけヒーターが作動し、フィルムを介してトナーに熱を与えて画像を定着させます。この機構で待機に必要な電力が不要になり、製品によっては定着ユニットの待機時消費電力ゼロを実現しました。 詳しくはこちら→

カラーオンデマンド定着方式のしくみ

出典:キヤノン 環境配慮技術 トナー定着技術 [つかう] より

出典:キヤノン 環境配慮技術 トナー定着技術 [つかう] より

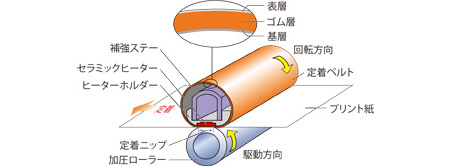

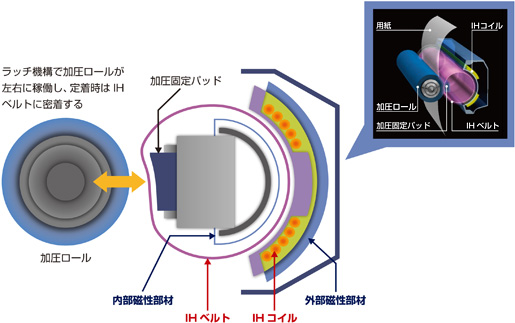

厚さ数μmの非磁性金属の発熱層を内包するIHベルトと交番磁界を発生させるIHコイルを内部と外部の2つの磁性部材で挟みこむ独自の構成です。磁性部材で挟み込むことにより、所望の磁路を形成しながら磁気結合度を向上させ、電磁誘導による加熱効率を上げ、 IHベルトの急速加熱を実現しています。

また、厚さ数μmの非磁性金属の発熱層を内包するIHベルトの構成材料と各層の厚みを最適化することでベルトの耐久性を確保しながら、アルミや鉄を基本部材とするヒートロールに比べ、熱容量を1/4~1/6に抑えています。さらに、定着装置立ち上げ時には、ラッチ機構によりIHベルトから加圧ロールを離間し、加圧ロールへの熱伝導をなくすことで、極小熱容量のIHベルトだけを効率よく加熱することを可能にしています。

出典:富士ゼロックス デジタルイメージング技術より

出典:富士ゼロックス デジタルイメージング技術より

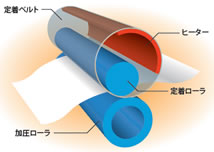

定着ローラー内側の加熱パイプをなくし、ハロゲンヒーターによって直接定着ベルトを温める新たな構成を採用し、定着ベルトを薄く、小径化することで、大幅な熱容量の低減を図りました。さらに、従来の方式では、ローラーの弾性とローラー径によって形成されていた紙(トナー)との接触幅を定着パッドによって保つ仕組みに変更しました。これにより、ローラー径を小さくしても、定着に必要な接触幅を確保し、トナーに伝えられる熱量をこれまでと同等に維持できる構成となっています。 これらの工夫により、第三世代のIH定着方式で、熱効率では優れているが電磁コイル等の部品によって構成が大掛かりなってしまうという課題も解決し、コンパクトですぐに温まり、効率よく熱を伝えられる定着ユニットが実現しました。 詳しくはこちら→

出典:リコー ダイレクトヒート方式によるカラーQSU技術 (DH定着方式) より

出典:リコー ダイレクトヒート方式によるカラーQSU技術 (DH定着方式) より

新開発のヒーターで定着ベルトを直接加熱することで熱伝導率がアップ。高速ウォームアップを実現しました。

出典:沖電気工業株式会社 C841製品紹介より

出典:沖電気工業株式会社 C841製品紹介より